ПОХВАЛЬНОЕ СЛОВО ЛАЗЕРУ

В конце декабря на Новосибирском заводе химических концентратов

(НЗХК) состоялось открытие автоматизированного лазерного

комплекса по резке листовых материалов. Высокотехнологичная

установка создана специалистами Института теоретической и

прикладной механики (ИТПМ) в рамках инвестиционной программы

внедрения научных разработок СО РАН на предприятиях Минатома РФ.

Новая разработка сибирских ученых обладает выдающимися

качествами: мощностью, очень высокой для промышленных установок,

работающих в реальных заводских условиях, надежностью, низкой

себестоимостью, экономичностью в работе и простотой в

обслуживании. Большинство из этих характеристик по праву могут

быть названы уникальными.

Юрий Плотников,

"НВС"

|

| Разработчики промышленных лазеров: д.т.н. Анатолий Иванченко,

главный технолог Анатолий Голышев, д.ф.-м.н. Анатолий Оришич |

Торжественная церемония с участием первых лиц области и

Сибирского отделения — не самый удобный момент для

обстоятельного разговора по существу дела. Поэтому, по прошествии

некоторого времени по тропинке между живописных елочек мы

отправились туда, где делают самые мощные в России промышленные

лазеры — 18-й корпус ИТПМ, Опытно-конструкторское бюро лазерной

техники. Наш собеседник и проводник Анатолий Оришич — доктор

физ.-мат. наук, заместитель директора института, ведущий

специалист в области лазерных технологий.

— Возникает резонный вопрос: лазеры — это квантовая оптика.

Почему их стали делать в Институте теоретической и прикладной

механики?

— Дело в том, что разработка мощных газовых лазеров упирается

прежде всего в проблему создания оптически активной среды — для

формирования лазерного излучения газ должен быть возбужден, —

объясняет Анатолий Митрофанович. — Возбуждают его электрическим

разрядом, причем, параметры этого разряда являются предельными:

чем большую энергию поглотит газ, тем сильнее будет излучение на

выходе. Все это потребовало весьма серьезного исследования,

решения ряда самостоятельных научных задач. Одним из главных

компонентов обеспечения объемного разряда был признан фактор

конвективного охлаждения — разряд зажигается в мощном потоке

газа, который движется по замкнутому циклу. Фактически лазер стал

представлять собой небольшую аэродинамическую трубу, внутри

которой сосредоточены его основные элементы: разрядная камера, в

которой газ возбуждается, резонатор и, наконец, теплообменник,

где горячий газ отдает свою энергию, оставшуюся после генерации

излучения, т.е. охлаждается, возвращается в свое исходное

состояние и снова направляется в разряд.

Особых успехов новосибирским ученым удалось добиться в

конструировании специального резонатора. Резонатор — это система

оптических зеркал, формирующих лазерное излучение. За те

десятилетия, что в ИТПМ занимаются лазерной тематикой (а начало

было положено еще в 1972 году), в мире разрабатывались различные

виды резонаторов, в том числе и очень простые. Можно сказать, что

все конкуренты при создании мощных промышленных лазеров в

основном пошли по простейшему пути создания устойчивого

резонатора. В результате сегодня в мире существуют очень хорошие

лазеры, но их мощность ограничена приблизительно 3 киловаттами.

Дальнейшее увеличение мощности при сохранении высокого качества

излучения оказывается невозможным по принципиальным физическим

законам. Чтобы добиться большей мощности, приходится уйти в так

называемый многомодовый режим генерации. А это означает, что луч

уже нельзя сфокусировать до маленького поперечного размера.

Например, в одномодовом режиме можно собрать излучение в пятно

диаметром в 100 микрон. Между тем, при воздействии на материалы

определяющую роль играет плотность мощности, т.е. мощность,

деленная на квадрат диаметра. Если увеличить мощность лазера с

одного киловатта до 5-10-ти, но при этом диаметр пучка будет уже

не 100 микрон, а полмиллиметра, то воздействие на материал станет

более слабым. Поэтому, хотя и встречаются в рекламных проспектах

10-20 — киловаттные лазеры, но реальная толщина обрабатываемых

ими материалов ограничена 20 миллиметрами — увеличение мощности

не позволяет резать более толстые листы.

|

| Лазер за работой |

Специалисты ИТПМ — единственные в мире, кто разработал,

запатентовал и использует принципиально иной самофильтрующийся

резонатор. Его специфическая особенность — отсутствие связи

между мощностью и модовым составом. Работу данного резонатора

приближенно можно описать как работу системы "генератор и

усилитель". В генераторной части при малой мощности формируется

"хорошее" излучение, а затем в усилителе нарастает мощность без

изменения модового состава. Поэтому он позволяет получать высокое

качество излучения при любой мощности. Установка, запущенная на

НЗХК — пятикиловаттный одномодовый лазер — обладает

характеристиками на уровне мирового рекорда. В последнее время

появились сообщения, что немцы тоже начинают продавать

аналогичную технику. Но в ИТПМ уже работает лазер мощностью 7 кВт

в одной моде! Сегодня отрабатывается технология резки

30-миллиметровой стали. Это в полтора раза выше стандартно

достигнутого мировой промышленностью рубежа.

Совсем недавно, в конце прошлого года появилось сообщение из США

о резке толстых (до 50 мм) материалов лазерами киловаттной

мощности, однако в их технологии лазер используется только для

разогрева материала до 1000 градусов, а резка осуществляется

потоком кислорода. Качество реза невысокое, детали требуют

последующей обработки. Фактически предлагаемая технология может

конкурировать с хорошо известным методом плазменной резки,

который широко используется в заготовительном производстве.

|

| Наука и произодство — лицом к лицу: технический директор НЗКХ

Владимир Рожков и ведущий инженер ИТПМ Эрнст Шихалев |

На установке НЗХК уже сделана вещь уникальная — получен

высококачественный рез 30-миллиметрового титанового листа (против

6-7 миллиметров в мировой практике).

Мы входим под высокие своды лаборатории, где расположены

исследовательские установки. Промышленные лазеры собирают в

соседнем помещении. "Сама процедура лазерной резки — это сложная

научная проблема, — рассказывает А. Оришич, демонстрируя еще

теплую фигурную деталь, только что вырезанную из стального

листа. — Видите, на срезе в нижней части появились тонкие штрихи.

Объяснить их происхождение в настоящее время невозможно — нет

четкой физической модели. В узкой щели, где происходит рез,

объединяются и электродинамика, и многофазная газодинамика, и

термодинамика... Это трехмерная задача, от решения которой

зависит состояние поверхности. При 2-миллиметровой толщине наш

лазер обеспечивает шероховатость в пределах 5-ти микрон. Нужно

так же чисто научиться резать толстые материалы!".

Применение лазерных технологий открывает перед промышленностью

широчайшие перспективы. Сегодня 70% мощных лазеров используются

для резки материалов. Кроме того, возможны сварка, упрочнение

поверхности и порошковая наплавка. Что же дает лазерная резка?

Листовые материалы составляют примерно треть от всех

существующих. Это и металлы, и пластики, и стекло, и, в конце

концов, фанера. Все их нужно кроить. Современные технологии

основаны на последовательности операций. На всех заводах есть

заготовительные участки, где листы многометровой длины

подвергаются первичному раскрою. Затем идет механическая

обработка на вырубных штампах или фрезерных станках, в

зависимости от ситуации. Конкретный и очень наглядный пример —

металлические конструкции мостов. В Улан-Удэ есть

специализированный завод, относительно молодой, возведенный в

свое время для нужд БАМа. Двенадцатиметровые стальные листы

толщиной 10-20 мм нужно распускать на полосы с большим числом

отверстий и варить из них коробки, которые являются элементами

мостовых конструкций. Сегодня это выглядит так: огромный лист

кладется на столь же гигантский станок, и плазмой вырезается

заготовка. Потом этот лист переставляют на другой, японский,

великолепный, высшего класса станок, и по всему периметру

фрезеруют. Далее эту заготовку перекладывают на третий станок,

где ее уже надо выставить с очень большой точностью. А, поскольку

координатная система стола неподвижна, 12-метровую десятитонную

стальную пластину шевелят ломами с точностью до полмиллиметра,

после чего начинают сверлить около 200 отверстий, куда потом

будут вставлять заклепки. И если допустить ошибку в расположении

отверстий , то это может привести к дефекту при сборке моста. Что

делает лазер? Берется прокатанный на металлургическом заводе

лист, кладется на стол, и сразу вырезается готовая деталь!

Экономический эффект фантастический! Время изготовления детали

с пяти дней сокращается до одного часа. Еще один пример из совсем

недавнего прошлого. Красноярский комбайновый завод просто

погибал, потому что его устаревшая продукция не пользовалась

спросом. Безотлагательная модернизация стала вопросом жизни или

смерти. Требовалось изготовить около 300 новых штампов — это

колоссальные деньги, которых не было! За 1/10 стоимости всех

штампов завод купил лазер. И все — дальше никаких штампов не

нужно! Смена продукции сводится к подготовке новых чертежей и

компьютерных программ. И началась совсем другая работа! Сегодня

завод процветает, продает комбайны даже за рубеж.

Лазер позволяет отказаться от старых многооперационных методов

обработки материалов и сразу переходить к изготовлению готовой

детали. При этом в десятки раз растет производительность труда,

падает себестоимость. Это принципиально иная культура

производства, потому что система полностью управляется

компьютером. Все это сейчас можно видеть на "Элсибе". Год назад

там установлен ИТПМовский лазер. Исчезли десятки технологических

операций, кардинальным образом изменилась структурная цепочка

производства. Лазерный комплекс работает в две смены.

Существенное влияние лазерных технологий на производственный

процесс наблюдается и на других предприятиях. Сибирские лазеры

стоят в Харькове на заводе им. Малышева, где делают танки — там

их используют для закалки гильз цилиндров. Лазеры успешно

работают на Западно-Сибирском металлургическом комбинате, на

Курганском автобусном заводе, их ждут в Улан-Удэ, проявляют

интерес на "Сибсельмаше"...

В институте не намерены останавливаться на достигнутом. Одно из

направлений исследований, пока чисто научное — создание

10-киловаттных лазеров. Они интересны тем, что здесь вводятся

новейшие достижения в области аэрогазодинамики, в частности,

разработанный под руководством чл.-корр. РАН Василия Михайловича

Фомина дисковый вентилятор, который не только обеспечивает

циркуляцию газа, но и охлаждает его. (Надо сказать, что наши

лазеры — единственные в мире, которые могут работать на смеси

СО2 с воздухом.

Обычные смеси: СО2 — азот — гелий. Гелий — газ

довольно дорогой, и многие с ним связываться не хотят. )

Благодаря новым аэродинамическим принципам, обеспечивающим

движение газа, конструируемые установки будут раз в 5-6

компактнее современных.

Другое направление — собственно лазерные технологии. При

сотрудничестве ИТПМ с авиакомпанией "Сибирь" организовано

Опытно-конструкторское бюро лазерной техники при СО РАН. Все

лазеры, о которых мы говорили, созданы при участии этого

ОКБ. Важнейшая научно-практическая цель состоит в разработке

методов лазерной сварки для авиационной промышленности. Уместно

вспомнить: сто лет назад все корабли, плававшие по морям и рекам,

были клепаными. Потом их корпуса научились сваривать. Самолеты,

на которых мы сейчас летаем, тоже клепаные. На хорошем аэробусе

около 30 миллионов заклепок. Конечно, современная техника

научилась многому — создали клепальных полуроботов, но все равно

остается гигантский объем ручной работы. Как следствие, корпуса

самолетов стоят очень дорого. На самом деле и исследования ИТПМ,

и мировой опыт показывают, что лазерная сварка позволяет получить

соединение, по прочности не уступающее основному материалу. На

европейском аэробусе А-340 уже установлена для испытаний одна

панель, сваренная лазером. Немцы называют переход к лазерной

сварке "мягкой революцией", которая по своему значению будет

сравнима с переходом от деревянных самолетов к металлическим.

Если эта тенденция реализуется, стоимость корпуса сократится в

пять раз, что даст экономию в десятки миллионов долларов. В ИТПМ

сформировали совместную с СибНИИА, ОКБ Сухого и Саратовским

авиационным заводом программу по изготовлению панелей, которые

предполагается ставить на самолетах Як-40. Первые шаги уже

сделаны. Понятно, авиация не терпит небрежности и спешки: прежде

чем опытные панели найдут свое место на реальных самолетах, их

всесторонне испытывают не просто на прочность, но и на временные

нагрузки. Такая научно-практическая работа продвигается очень

активно.

|

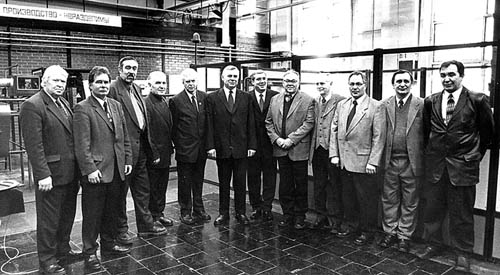

| На церемонии открытия — руководители Новосибирской области,

СО РАН, НЗХК, ученые и конструкторы |

Сегодня лазерные технологии фактически производят переворот в

обработке материалов. "Если мы посмотрим на прошлый век уже

немного со стороны, — философски размышляет Оришич, —то одной

из сквозных нитей проходит борьба между технологами,

изобретавшими все более и более прочные материалы, и

конструкторами, которые придумывали резцы для обработки этих

материалов. В конце концов, дошли до алмазных резцов. Дальше

некуда — прочнее алмаза нет! Судя по основным тенденциям

мирового развития, наступивший век будет веком перехода от

механической резки материалов к энергетической, лазерным лучом.

Это будет сравнимо с переходом от пара к электричеству".

Что же, обработка листовых материалов уже освоена и широко внедряется в

реальной промышленности. Сибирские ученые приступают к разработке

лазерного фрезерного станка, который позволял бы формировать

трехмерные произвольные поверхности. Возможно, для этого

понадобится создание новых типов лазеров. Специалисты считают,

что с помощью лазерного фрезерования можно почти в 100 раз

повысить производительность труда по сравнению, например, с

искровым методом. Здесь еще очень большой фронт приложения сил

для науки, но принципиальных проблем, запрещающих движение в этом

направлении, не существует.

стр. 4

|