ЛАЗЕРНЫЕ ТЕХНОЛОГИИ

ДЛЯ ПРОМЫШЛЕННОСТИ РОССИИ

Исследования, связанные с разработкой и созданием мощных (до 20 кВт) автоматизированных лазерных технологических комплексов, -- в центре внимания новой лаборатории ИТПМ СО РАН.

В Институте теоретической и прикладной механики СО РАН создана новая лаборатория лазерных технологий. Проведены выборы заведующего лабораторией. Им стал доктор физико-математических наук профессор Анатолий Оришич.

В самом названии нового научного подразделения определены основные направления исследований, связанных с разработкой и созданием мощных автоматизированных лазерных технологических комплексов -- АЛТК -- для решения широкого круга задач. Нужно разработать физические и технические принципы создания лазеров мощностью до 20 кВт, исследовать взаимодействие излучения с различными материалами и создать технологические процессы изготовления деталей различной сложности.

Но в первую очередь следует ответить на вопрос -- почему эта лаборатория родилась в ИТПМ, а не в других институтах СО РАН, для которых изучение лазерных систем -- есть основная фундаментальная тематика.

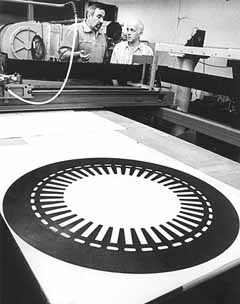

|

| Научные руководители -- заведующий лабораторией профессор Анатолий Оришич и доктор технических наук Анатолий Иванченко. |

Хотя лаборатория новая, у нее довольно богатая история. Работы по созданию мощных газовых лазеров были начаты в институте в 1972 году по инициативе его тогдашнего директора Р.Солоухина, вместе с которым из Института ядерной физики перешла группа специалистов в области физики плазмы, газового разряда и газовых лазеров. Это направление исследований хорошо коррелировало с основной тематикой института. Дело в том, что фактически создание мощных газовых лазеров с конвективным охлаждением газа сводится к строительству своеобразной компактной замкнутой аэродинамической трубы с малым коэффициентом сопротивления потоку, исследованию проблемы зажигания объемного разряда, разработке специальных вентиляторов для прокачки газа и систем охлаждения. Важно, что задача создания разряда в дозвуковом потоке газа для возбуждения лазера, оказывается, тесно связана с успешно развиваемым в ИТПМ научным направлением по созданию разрядов в сверхзвуковом потоке и изучением влияния ионизации газа на управление аэродинамическими характеристиками летательных аппаратов. В результате развития комплексного подхода в исследованиях институт стал мировым лидером в изучении данной проблемы.

|

| В лаборатории лазерных технологий ИТПМ. Научный сотрудник Сергей Константинов настраивает вращатель плоскостей поляризации луча лазера. |

Только объединение специалистов-механиков с физиками, прошедшими школу ИЯФ СО РАН, позволило к настоящему времени создать серию технологических лазеров, продемонстрировавших высокую надежность, экономичность, способность работать в условиях промышленного производства. Преимущества разработанных лазеров, по сравнению с мировыми аналогами, -- простота, надежность работы в условиях минимального обслуживания и дешевизна (примерно в два раза). Разработанные СО2-лазеры -- единственные в мире со специальным самофильтрующим резонатором. Они используются в технологических установках, на которых получают высокое качество излучения при высокой мощности. Только лазеры с маркой ИТПМ СО РАН способны работать на газах технической чистоты и смеси СО2-воздух (без N2 и He).

Сейчас актуально развитие наукоемких технологий и в то же время требуется повышение надежности лазерных систем, увеличение мощности и качества излучения, снижение металлоемкости конструкций и, разумеется, -- уменьшение стоимости АЛТК. В частности, актуально создание специальных оптических элементов и деталей резонаторов, работающих в условиях сильного механического и термического воздействия. Оптические элементы лазера должны быть точными, сохранять стабильность своих параметров в течение длительного времени. Например, деформация резонатора на метровой длине не должна превышать микрона при уровне мощности разряда около ста киловатт.

|

| Научный сотрудник Эрнст Шихалев и рабочий высшей квалификации Константин Назаров, ответственный за юстировку оптического тракта. |

Воздействие мощного лазерного излучения на вещество, лазерная обработка материалов вполне соответствует фундаментальной задаче о многофазном течении газа при интенсивном выделении энергии. Уникальные свойства лазерного излучения, фокусировка его в малые пространственные и временные масштабы, открывает возможность принципиально изменять свойства материалов. Развивающееся новое научное направление, названное "лазерной металлургией", открывает перспективу создания биметаллических структур с заранее заданными свойствами. Исследование, как теоретически -- построением численных моделей, так и экспериментально -- динамики вещества и теплопереноса при воздействии излучением с различными длинами волн (от 0,2 до 10 мкм) на материалы -- позволит не только развить традиционные методы технологической обработки (резка, сварка, упрочнение поверхности), но создать новые, например, лазерное трехмерное фрезерование металлических деталей.

Уточним. К 1985 г. в СССР подобными разработками занимались в нескольких научных организациях (Москва, Ленинград, Николаев, Казань), однако только разработка ИТПМ СО РАН была принята Госпланом СССР к промышленному производству. На новосибирском заводе "Сибэлектротерм" была изготовлена опытная партия технологических лазеров.

Хорошее начало затормозилось по разным причинам на десять лет.

Начиная с 1995 г., в ИТПМ СО РАН работы в направлении исследований лазерных технологий начали существенно расширяться. Опираясь на разработки института и накопленный опыт внедрения, в частности, сотрудничество специалистов академического -- ИТПМ -- и прикладного института химического машиностроения -- АООТ "НовосибирскНИИхиммаш" -- была совместно создана серия автоматизированных лазерных технологических комплексов (АЛТК).

Нашлись заказчики -- крупные предприятия нашей страны и ближнего зарубежья. Например, Машиностроительный завод в Харькове, ПО "СредАзхиммаш" (г. Чирчик), Автобусный завод (г. Курган). Соответственно, заказчики смогли с выгодой для себя заниматься термоупрочнением гильз цилиндров дизельных двигателей. В другом случае -- сваркой труб и трубных досок в котлах; и резкой бекелитовых деталей основания пола автобусов. Комплексы используются для резки стальных листовых материалов, для лазерно-порошковой наплавки, лазерно-механической обработки валков прокатных станов и различного инструмента.

Это можно увидеть, например, на участке лазерных технологий АО "Запсибметкомбинат" в Новокузнецке.

Таким образом институт нашел дополнительные средства для экспериментальных исследований, в которых использовались довольного дорогостоящие лазерные установки. Фактически, работа велась в двух направлениях. Наряду с научными исследованиями, в институте разворачивалось экспериментальное производство, выпускающее малые партии АЛТК. Как показали дальнейшие события, решение проблемы было более чем актуально.

Дело в том, что в России АЛТК не производились. Однако промышленность остро нуждалась в лазерных технологиях. Это обусловлено тем, что к настоящему времени до половины промышленного оборудования страны физически и морально устарело. Требуется переоснащение производства вообще. Это имеет непосредственное отношение и к заводам Новосибирска. Необходимы новые наукоемкие технологии, обеспечивающие высокую производительность труда, быструю смену номенклатуры продукции, полную автоматизацию, чистоту производства, импортозамещение, высокое качество и конкурентоспособность на мировом рынке. Всеми этими качествами обладают лазерные технологии.

|

| Оператор АЛТК -- лазерная резка металла. |

Лазерная обработка материалов используется как вместо традиционных технологических процессов (например, раскрой, сварка, термическая обработка и др.), так и для организации новых технологий, способных придать деталям особые качества (например, лазерно-порошковая наплавка и создание композиционных материалов, лазерно-механическая обработка и др.). При этом в 5--10 раз возрастает производительность труда, в несколько раз повышается износостойкость деталей, достигается полная автоматизация процесса, появляется возможность создания и использования композиционных материалов, которые не поддаются другим методам обработки.

Практический опыт свидетельствует, что на один рубль затрат лазерные технологии в среднем дают в промышленности от 10 до 15 рублей экономического эффекта.

Средняя скорость роста объемов производства лазерной техники в мире в последние 10 лет около 15 процентов в год.

В качестве примера эффективности лазерных технологий можно более подробно рассказать об использовании лазерной резки. Во-первых, лазерный раскрой используется вместо традиционного плазменного, широко применяемого на заготовительных участках. При этом высокое качество лазерной резки исключает дальнейшую механическую обработку заготовок. Во-вторых, лазерная резка приходит на смену вырубания деталей методом штамповки. В этом случае эффект от использования лазера еще более значителен. Процесс освоения новой техники резко сокращается, так как отпадает необходимость в дорогостоящих вырубных штампах.

Применение лазерных технологий может играть существенную роль в развитии электротехнической промышленности России. Известно, что значительная часть оборудования энергетической системы страны выработала свой ресурс, то есть требует ремонта или замены. Необходимость поставки ряда мощных двигателей, генераторов, трансформаторов, не вписывающихся в серийные типоразмеры (как по требованию заказчиков, так и по условиям эксплуатации), определяет их как уникальные машины, выполняемые в малом количестве экземпляров. При традиционной технологии раскроя электротехнической стали -- штамповке, необходимо изготовление комплекта новых штампов, стоимость которых сравнима (30--50%) со стоимостью самой электрической машины. При изготовлении единичных экземпляров или малых серий это существенно увеличеивает стоимость изделия и время его изготовления.

Лазеры открывают возможность создания высокопроизводительной технологии и гибких технологических линий для лазерного раскроя тонколистовой (0,2--0,7 мм) электротехнической стали, что обеспечивает сокращение времени подготовки производства и изготовления шихтованных сердечников электрических машин примерно в 10 раз по сравнению с традиционной технологией, при уменьшении примерно в 1,5 раза затрат на их производство.

Однако на пути внедрения АЛТК -- типичная для нашей страны преграда -- отсутствие финансовых оборотных средств.

Одним из первых к созданию АЛТК подключился Новосибирский "ЭЛСИБ" -- завод по производству мощных электрических машин. В конце 1997 г. совместными усилиями ИТПМ, ОАО "ЭЛСИБ" и "Токобанка" была впервые в стране создана Научно-финансово-производственная группа по кредитному финансированию научно-технических разработок. Работа группы была приостановлена после 18 августа 1998 г. (фактически после краха банковской системы страны).

В дальнейшем к производству АЛТК подключилась мэрия Новосибирска, которую возглавлял В.Толоконский. Совместно с Президиумом Сибирского отделения РАН был создан специальный фонд для финансирования НИОКР, выполняемых в интересах промышленности города. Это позволило резко изменить ситуацию. Были созданы условия для развертывания работ по производству АЛТК.

В настоящее время ведется работа по созданию серии АЛТК для ОАО "ЭЛСИБ", ОАО "Новосибирский завод Химконцентратов", завода "Мостоконструкций" в г. Улан-Удэ.

Важно отметить, что в тесном сотрудничестве с академическим институтом в прикладном институте (АООТ "НовосибирскНИИхиммаш") в течение последних 10 лет успешно работает участок лазерных технологий, на котором выполняются заказы предприятий по лазерной обработке материалов. Этот участок очень полезен для предприятий города и для Института теоретической и прикладной механики, так как на нем проходят проверку новые технические разработки, отлаживается работа АЛТК в условиях промышленного производства. Правда, его лазерные установки физически и морально устаревают. Поэтому при активном участии ИТПМ и мэрии Новосибирска создан городской "Научно-производственный технологический центр", который оснащается современными АЛТК нового поколения. Это позволит получить доступ малым и средним предприятиям к использованию современных наукоемких, в том числе и лазерных, технологий в своем производстве (выполнение заказов, обучение персонала, эксплуатационное, гарантийное и ремонтное обслуживание оборудования и т.п.).

Таким образом, в Новосибирском научном центре созданы все условия для развития лазерных технологий и развертывания производства АЛТК для промышленности России. Для научного обеспечения такой промышленной программы и создана лаборатория лазерных технологий в ИТПМ. Лаборатория укомплектована квалифицированными научными сотрудниками, инженерами и другими специалистами.

В планах лаборатории -- исследования основных принципов создания мощных (до 20 кВт) компактных, надежных, дешевых технологических лазеров (научный руководитель -- доктор технических наук А.Иванченко), а также -- изучение воздействия лазерного излучения на вещество и, в конечном итоге, -- развитие и научное обоснование традиционных методов обработки материалов (резка, закалка и т.д.) и разработка новых технологий (научный руководитель -- доктор физико-математических наук, профессор А.Оришич).

В частности, уже на первом этапе работ удалось впервые в мире разработать технологию безгратовой высокоскоростной резки электротехнической стали. Сведения о подобных технологических новинках за рубежом нам не известны. Идет подготовка экспериментальных исследований по объемному удалению материалов. Успешные результаты этих исследований откроют перспективы создания технологий двадцать первого века. Например, высокоэффективного лазерного фрезерного станка. А двадцать первый век уже наступил...

Галина Шпак,

"НВС"