ИННОВАЦИИ

ОТ ГАЗОВОЙ ДЕТОНАЦИИ

Исследованием газовой детонации учёные института гидродинамики

им. М. А. Лаврентьева СО РАН занимаются не первый год, а точнее — начиная с основания Сибирского отделения. Уже в 1960-х достижения Б. В. Войцеховского, В. В. Митрофанова и М. Е. Топчияна (в последующем академика и профессоров) по обнаружению ячеистой структуры детонационного фронта и спиновой детонации были зарегистрированы в качестве открытий. Цикл исследований по газовой детонации объединённой с москвичами команды института был удостоен высшей государственной награды того времени — Ленинской премии. В дальнейшем полученные фундаментальные результаты стали активно трансформироваться сотрудниками института в технические решения с разработкой новых технологий для промышленности.

Ю. Александрова, «НВС»

Сегодня об «инновациях от детонации» мы беседуем с Владимиром Юрьевичем Ульяницким — доктором технических наук, заведующим лабораторией детонационных течений ИГиЛ СО РАН и профессором двух университетов — НГУ и НГТУ.

— Владимир Юрьевич, пожалуйста, несколько слов о том, что такое газовая детонация и какие приложения с её использованием реализуются в промышленности?

— Детонация — это прежде всего взрыв, зачастую беспощадный и разрушительный. Суть процесса состоит в высокоскоростном (сверхзвуковом) сгорании газового топлива (ацетилена, пропана, бутана и т.п.). При этом формируется мощная ударная волна, в которой энергия химического превращения трансформируется в тепловую и кинетическую энергию потока газов (температура —

до 4000 градусов и скорость потока — более километра в секунду). Понятно, что обуздать этого «Змея Горыныча», заставить его «пахать» на благо — задача не только привлекательная, но и весьма благородная.

Одним из «приручений» газовой детонации является детонационное напыление, при котором энергия газового взрыва используется для формирования защитных покрытий из разных материалов на поверхности деталей различного назначения. Покрытие образуется из частиц порошкового материала, которые потоком продуктов газовой детонации разогреваются до плавления и разгоняются до скорости пули. Наша лаборатория работает в области физики взрыва горючих газов и, в частности, занимается изучением процесса детонационного напыления, разработкой оборудования для его эффективной реализации и поисками всё новых применений детонационных покрытий в различных отраслях промышленности. К своей деятельности мы активно привлекаем молодёжь, обучаем студентов, готовим специалистов для институтов и предприятий.

|

| Доктор технических наук Владимир Ульяницкий, заведующий лабораторией детонационных течений ИГиЛ СО РАН, и инженер-исследователь Александр Коваленко.

|

— Насколько я понимаю, у ваших исследований солидная история. Давно ли вы со своими сотрудниками изучаете газовую детонацию в поисках инновационных решений, в основе которых лежит этот процесс?

— Начать хотелось бы с весьма важного, на мой взгляд, акцента. Когда говорят об инновациях, то, как правило, подразумевают нечто совершенно новое, исключительно оригинальное. Однако возьмём, к примеру, авиационную отрасль. Самолёты летают более ста лет, и лишь через 50 лет после первых полётов, в уже весьма зрелой авиации, появляется реактивная тяга — без преувеличения, революционная инновация! Ещё через 70 лет уже мы с вами являемся свидетелями новой эры в авиации — беспилотной.

У наших исследований тоже своя история, в которой было, есть и, надеюсь, ещё будет немало действительно инновационных решений. Наше главное достижение последних нескольких лет — разработка нового поколения оборудования для детонационного напыления. Первый вариант такого аппарата в институте был создан ещё в 80-х годах прошлого века. Впрочем, и это была уже не новая идея, а как бы второе поколение оборудования, поскольку технология детонационного напыления в России появилась в 70-х гг. Разрабатывали её, как правило, инженеры, которые не имели специальной теоретической подготовки по физике взрыва, что отражалось и на техническом уровне оборудования, и на качестве получаемых покрытий.

В начале 80-х министерством авиационной промышленности нашему институту было предложено разобраться с этими проблемами и помочь усовершенствовать уже используемое на заводах авиационного двигателестроения оборудование. Тогда, более тридцати лет назад, возникла «молодёжная команда» (всем нам было около сорока), возглавила которую к.ф.-м.н. Т. П. Гавриленко — выражаясь современным языком, действительно эффективный менеджер. Ей удалось не только организовать творческий процесс команды специалистов различного профиля, но и выбить дополнительное финансирование, и наладить эффективное сотрудничество с производственниками. «Генеральным конструктором» разработки стал к.ф.-м.н. Ю. А. Николаев — высококлассный специалист с уникальным сочетанием математика-теоретика, программиста, инженера-конструктора и даже электронщика в одном лице. К сожалению, его уже нет с нами.

Изучив физические особенности процесса и разобравшись с проблемами промышленного оборудования, наша команда не остановилась на рекомендациях по его совершенствованию, а приняла решение разработать новый аппарат собственной конструкции, и через пару лет родилась детонационная пушка «Обь», которая принципиально отличалась от своих предшественников, прежде всего, стабильностью процесса, высоким качеством получаемых покрытий и новыми технологическими возможностями. В её конструкции впервые были реализованы такие принципы как стабилизация расходных характеристик системы газопитания, локализованная и строго дозированная подача порошка, электронное программирование работы детонационной пушки, блокирование работы по всем параметрам, нарушающим режим напыления. Оригинальные решения конструкции были запатентованы (около 10-ти российских и зарубежных патентов). Без преувеличения, это было оборудование нового поколения того времени. Первый образец в конце 80-х был запущен в эксплуатацию, естественно, на заводе авиационного двигателестроения в Уфе.

— Конец восьмидесятых — не самое лучшее время для технического прогресса в нашей стране, на пороге — «лихие девяностые»...

— Совершенно верно. И хотя наше оборудование сразу нашло практическое применение, потому что упрочнение деталей авиационного двигателя методом детонационного напыления — технология уникальная, безальтернативная до сих пор, на Уфимском моторостроительном производственном объединении были запущены уже несколько аппаратов, а потом на Бердском электронно-механическом заводе (БЭМЗе) был оформлен заказ на серию аппаратов и для других авиазаводов — всё прервалось с началом девяностых. Даже готовое оборудование «зависло» на складах предприятий-потребителей и БЭМЗа. Пришло то самое безвременье, когда нашей лаборатории для выживания пришлось переключиться на задачи, которые в благополучных условиях не свойственны подразделениям Академии наук, да и не особо приветствовались и в наступившие суровые времена — речь идет о поисках применения технологии для «ширпотреба». Удалось показать и доказать, что технология упрочнения новых ответственных деталей «высокой» техники вполне пригодна для «бытовых» целей — ремонта широкой номенклатуры деталей автомобилей, локомотивов, станков, прочего оборудования и даже восстановления сложных узлов, типа блоков цилиндров двигателя внутреннего сгорания, компрессоров холодильных установок и т.п.

Лаборатория не ограничивалась демонстрацией принципиальных возможностей восстановления тех или иных деталей, а отрабатывала полный технологический цикл с предварительной подготовкой обрабатываемой поверхности, методами и средствами маскирования детали, снятия термонапряжений в покрытиях и их финишной обработкой. В итоге практически всё произведенное оборудование было востребовано новой рыночной экономикой. С участием специалистов лаборатории детонационные установки были запущены в эксплуатацию на малых предприятиях сервиса и ремонта автомобилей и другой техники в Сибири, в Киргизии, в Узбекистане, и даже в Москве. До сих пор в Академгородке работает небольшое предприятие, которое оказывает услуги по восстановлению деталей с использованием старенькой пушки «Обь».

— Чем вы можете объяснить такую востребованность вашей технологии?

— Прежде всего, это экономически выгодно. «Малыми средствами» — затратами менее килограмма порошкового материала, восстанавливается, например, стокилограммовый коленчатый вал грузового автомобиля или бульдозера. Не говоря о том, что к жизни возвращается сложное дорогостоящее изделие, ещё и срок его службы увеличивается благодаря использованию при напылении материала, более износостойкого в сравнении с оригинальным материалом самой детали. Деталь в определённом смысле становится лучше новой.

— Ну а что нового в технологии детонационного напыления на нынешнем этапе, в новом тысячелетии? Есть ли инновации?

— Мы и в конце прошлого тысячелетия не зацикливались на «ширпотребе», зарабатывая на хлеб, не забывали и о высоком. Продолжались исследования процесса, совершенствовалось математическое моделирование, разрабатывались компьютерные технологические пакеты, и пушка стала управляться компьютером. Не все БЭМЗовские установки ушли в автосервис, два аппарата были проданы в Южную Корею и ещё два — в Китай, в исследовательские центры. Так нарабатывались международные контакты.

Появлялись и интересные технологические задачи. Одна из них — металлизация фторопластовой продукции. С такой идеей к нам обратились специалисты крупнейшего отечественного производителя фторопласта — ОАО «Галоген» из Перми. Этот пластик обладает уникальными полезными свойствами, но имеет один неприятный технический недостаток — ничем не клеится, что заметно ограничивает возможности его применения. Нам удалось решить эту задачу с помощью детонационного напыления. Хотя вначале эта идея показалась неосуществимой. Металлизация пластмассы взрывом — не бред ли!!! Но оказалось, что при «деликатном обращении» газовой детонацией можно внедрить полурасплавленные частицы алюминия во фторопласт (да и в другие пластики), не вызывая его разрушения, и затем на них сформировать прочный слой металлического покрытия, через который любое изделие из фторопласта «намертво» приклеится в нужное место.

И опять мы не ограничились принципиальным решением задачи, а, запатентовав, довели его до промышленной технологии. Получив заказ на специализированное оборудование, обнаружили, что в рыночных условиях тиражирование старой установки весьма дорогостоящая и просто нерентабельная затея, поскольку в советские времена всё, вплоть до гаек и шайб, было самодельным. Выручила глобализация. Оказалось, что при современном международном разделении труда значительную часть даже сложного оригинального устройства можно как в детском конструкторе собрать из серийных «фирменных» комплектующих.

Но это уже не просто новая установка — требовалась разработка оборудования нового поколения. Ее реализация совпала и со сменой поколений в лаборатории, активное участие в проекте принимали студенты — в дипломных работах разрабатывались узлы нового оборудования. Не обошлось и без оригинальных конструктивных решений, на которые получены три патента. Первый специализированный для металлизации фторопласта аппарат был запущен в эксплуатацию в Перми в 2005 году. По широте технологических возможностей он ещё уступал пушке «Обь», но появились ясность и перспектива создания нового полноценного широкопрофильного оборудования.

— Владимир Юрьевич, согласитесь, всё-таки в наше время серьёзную разработку практически невозможно сделать без привлечения инвестиций. А как в вашем случае?

— Здесь нам в какой-то мере повезло — нашей разработкой заинтересовались во французской Национальной инженерной школе в Сент-Этьене. Там в этой области с 80-х гг. работает наш соотечественник профессор И. Ю. Смуров, который основал во Франции русскоязычную лабораторию. Кстати, это один из профессоров, реализующих в настоящее время «мегагрант» в Москве, в СТАНКИНе. Так что теперь нашу технологию пропагандирует в Москве французский профессор Смуров, и мы рассчитываем с его помощью внедриться в московские вузы. Вот пример полезного движения «российских мозгов» по миру.

Можно сказать, что он-то и стал «бизнес-ангелом» для нашего «стартапа». Летом 2007 года первый многофункциональный комплекс нового поколения был отправлен во Францию. Причем это был компьютеризированный детонационный комплекс с 3-х координатным сканированием обрабатываемой детали. По существу был создан первый специализированный робот детонационного напыления, позволяющий программируемо обрабатывать детали сложной формы.

Ну а разработку полноценного коммерческого продукта проинвестировала фирма «Сибирские технологии защитных покрытий», которая теперь в основном изготавливает наши установки в Технопарке Академгородка. Они же находят заказчиков и реализуют продукцию. При этом мы участвуем в разработке технологий с их передачей, включая наладку оборудования и обучение специалистов. Такая вот модернизационная цепочка.

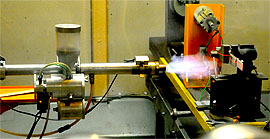

|

| Процесс напыления на комплексе CCDS2000.

|

В сотрудничестве с «Сибирскими технологиями защитных покрытий» был заметно улучшен (доведен до уровня мировых экспортных стандартов) дизайн оборудования, названного CCDS2000 (Computer Controlled Detonation Spraying). География зарубежных поставок за последние пять лет расширилась: Сент-Этьен и Лимож во Франции, Далянь, Фошань и Сиань в Китае, лаборатория вблизи Флоренции в Италии, а на прошлой неделе ещё один детонационный комплекс нового поколения запущен в Пекинском институте авиационных материалов. Потребители — не только исследовательские центры, но и крупные предприятия, например, авиационный и машиностроительный заводы в Китае. Есть все основания считать наш детонационный комплекс нового поколения оборудованием самого высокого мирового уровня.

— Владимир Юрьевич, ну а нашей-то стране нужны «инновации от газовой детонации»?

— Да, в общем, грех жаловаться! Конечно, собственными стараниями, можно сказать потом и кровью, нам удалось зацепиться за отечественный «локомотив» — за «нефтянку». Оказалось, что в современном оборудовании для бурения и нефтедобычи, как и для нефте- и газотранспортировки, уже нельзя без упрочняющих и защитных покрытий, которые с успехом напыляются детонационным способом. Здесь-то и реализовались в полном объёме возможности нашего компьютеризированного детонационного комплекса. Номенклатура деталей для «нефтянки», напыляемых на наших новых установках в ИВК «Эталон» во Фряново под Москвой, в Самаре на предприятии «Спецпокрытие» и на экспериментальных стендах нашего института уже перевалила за сотню. Востребовано и наработанное на «ширпотребе» восстановление изношенных деталей — например, в Нижневартовске на предприятии «Ойлпамп сервис» тремя нашими установками восстановлено уже более миллиона деталей погружных центробежных насосов нефтяных скважин.

Наработана нами и масса применений детонационного напыления в других областях. Это, например, высоковольтная керамическая изоляция электрофизических установок, работающих в сильно радиационной среде, реализованная на сильнотоковых трансформаторах, изготавливавшихся ИЯФом для лаборатории Ферми в США. С Институтом катализа мы разрабатывали каталитические реакторы для высокотемпературной конверсии бензино-воздушной смеси в синтез-газ, где наше покрытие используется в качестве носителя катализатора. А с Институтом химии твёрдого тела и механохимии мы работаем над новыми композиционными наноструктурными материалами. Одно из диковинных свойств таких систем — высокие бактерицидные свойства включений из наноразмерных частиц серебра, получаемых при формировании композита методом детонационного напыления. Есть совместные проекты и с ИНХом, и с ИТПМ, с лабораториями в Томске и Красноярске. Без преувеличения можно сказать, что мы сотрудничаем с доброй половиной институтов Сибирского отделения РАН. Нашли мы применение детонационным покрытиям в оборудовании атомной промышленности и в силовых энергетических установках. Совместно с французскими коллегами показали эффективность детонационного напыления для решения задач супер-инновационного проекта ITER сооружения первого в мире термоядерного реактора под Марселем.

Ну и, конечно, авиационная отрасль — то, с чего все начиналось. Реализуя на новом оборудовании придуманную американцами технологию SuperD-Gun, мы уже научились напылять покрытия с износостойкостью, в разы превышающей износостойкость покрытий, традиционно напыляемых на наших авиазаводах. Наш компьютеризированный детонационный комплекс позволяет в автоматическом режиме обработать деталь и даже кассету с набором деталей авиационного двигателя, требующих защиты износостойким покрытием. Однако до сих пор на детали отечественных авиационных двигателей износостойкие покрытия напыляются на старых установках по старой технологии. Но вот забрезжил свет — нынешним летом заключены контракты, и первые наши аппараты нового поколения до конца года отправятся в Самару, в аэрокосмический концерн ОАО «Кузнецов», и в Уфу, на родное для нас «УМПО». В начале будущего 2014-го они заработают.

Похоже, ещё есть место настоящим высоким технологиям в нашем Отечестве!

Фото В. Новикова

стр. 6-7

|